前言:一般性討論

大型復(fù)雜機(jī)械產(chǎn)品的裝配狀態(tài)檢測(cè)自動(dòng)化的重要性

裝配狀態(tài)檢測(cè)是大型復(fù)雜機(jī)械產(chǎn)品諸如飛機(jī)、汽車(chē)��、船舶等制造過(guò)程的重要組成部分�����。這類產(chǎn)品結(jié)構(gòu)復(fù)雜����,其裝配過(guò)程涉及大量零組件����。在制造全過(guò)程中,裝配勞動(dòng)量通常占總勞動(dòng)量的50%~60%�。因此裝配質(zhì)量對(duì)大型復(fù)雜機(jī)械產(chǎn)品的最終品質(zhì)有很大的影響。為保證產(chǎn)品品質(zhì)�,通常要求裝配檢測(cè)人員按照裝配操作規(guī)程進(jìn)行細(xì)致檢查,確保工作涉及的成品�、附件及零組件等裝配均符合裝配圖紙及相關(guān)規(guī)范的要求�。這種人工檢測(cè)的方式費(fèi)時(shí)費(fèi)力�、可靠性低,且檢測(cè)時(shí)存在一定的主觀性�,可能造成裝配狀態(tài)檢測(cè)準(zhǔn)確度不高�,檢測(cè)結(jié)論不一致等問(wèn)題�;檢測(cè)人員難以長(zhǎng)期注意力集中,有可能對(duì)個(gè)別錯(cuò)�、漏裝情況未及時(shí)發(fā)

現(xiàn),影響裝配合格性�,對(duì)最終產(chǎn)品使用安全造成不良影響。此外,現(xiàn)有狀態(tài)檢測(cè)流程要求固化�,難以隨設(shè)計(jì)變更和裝配工藝變更實(shí)時(shí)調(diào)整�,數(shù)據(jù)缺乏統(tǒng)一管理,難以在后續(xù)維保工作中貢獻(xiàn)更大價(jià)值�。基于此�,研究大型復(fù)雜機(jī)械產(chǎn)品自動(dòng)化裝配狀態(tài)檢測(cè)�,提高大型復(fù)雜機(jī)械產(chǎn)品裝配狀態(tài)檢測(cè)的穩(wěn)定性�,可回溯

性,提升檢測(cè)結(jié)果數(shù)據(jù)價(jià)值�,是推動(dòng)大型復(fù)雜機(jī)械產(chǎn)品裝配向高質(zhì)量、高效

率�、高精準(zhǔn)化發(fā)展的重要任務(wù)�。 我國(guó)在大型復(fù)雜機(jī)械產(chǎn)品的設(shè)計(jì)�、制造及生產(chǎn)管理等核心流程數(shù)字化建設(shè)中取得了很大成就。但相應(yīng)的裝配狀態(tài)檢測(cè)工作方面數(shù)字化、自動(dòng)化程度還不高。

什么是裝配狀態(tài)檢測(cè)�?

大型復(fù)雜機(jī)械產(chǎn)品裝配檢測(cè)工作可分為兩類:

?狀態(tài)檢測(cè):驗(yàn)證零件的存在性、姿態(tài)的正確性與尺寸偏差要求較低的定位正確性�、簡(jiǎn)單的連接關(guān)系正確性。

?關(guān)鍵要素檢測(cè):驗(yàn)證精確的定位正確性�、復(fù)雜的連接關(guān)系正確性�、性能實(shí)現(xiàn)與功能實(shí)現(xiàn)�。 其中關(guān)鍵要素檢測(cè)是重要特性驗(yàn)證,如螺栓預(yù)緊力是否達(dá)標(biāo)�,組件氣密性是否保證等�,通常已具備自動(dòng)化能力�。大型復(fù)雜機(jī)械產(chǎn)品的裝配檢測(cè)中存在的問(wèn)題主要體現(xiàn)在狀態(tài)檢測(cè)方面。

為什么這件事存在難度�?

大型復(fù)雜機(jī)械產(chǎn)品裝配狀態(tài)檢測(cè)有其特殊性,具體表現(xiàn)在以下方面�。

?大型復(fù)雜機(jī)械產(chǎn)品的體積與形狀使得難以建設(shè)專用光學(xué)檢測(cè)裝備(AOI)�,通常需要多次圖像采集實(shí)現(xiàn)區(qū)域覆蓋�,增加了自動(dòng)化檢測(cè)難度;

?此類產(chǎn)品上存在眾多裝配精度較低部件,且裝配狀態(tài)多變�,難以應(yīng)用數(shù)字圖像處理(DIP)技術(shù)簡(jiǎn)單分析裝配狀態(tài)�。

?簡(jiǎn)單使用圖像匹配技術(shù)驗(yàn)證零組件的存在與否要求對(duì)零組件進(jìn)行多角度大量圖像采樣�,大量增加工作負(fù)擔(dān)且執(zhí)行耗時(shí)�。

?大型復(fù)雜機(jī)械產(chǎn)品的檢測(cè)要求明確的結(jié)果信息,如某部件缺失或位置不正確等�。需要檢測(cè)方法能夠?qū)Υ龣z目標(biāo)進(jìn)行語(yǔ)義級(jí)描述�。

人工智能技術(shù)近年來(lái)快速發(fā)展�,在大量工業(yè)場(chǎng)景得到有效應(yīng)用�。因此使用人工智能相關(guān)技術(shù)實(shí)現(xiàn)裝配狀態(tài)檢測(cè)自動(dòng)化成為可行研究方向。但人工智能方法目前只能對(duì)圖像數(shù)據(jù)進(jìn)行簡(jiǎn)單的分類與圖像定位�,并不能滿足大型復(fù)雜機(jī)械產(chǎn)品裝配狀態(tài)檢測(cè)實(shí)際要求�。因此還必須研究尋求能夠應(yīng)用于本領(lǐng)域需求的特定方法�。

裝配狀態(tài)檢測(cè)自動(dòng)化方法的技術(shù)設(shè)計(jì)

總體而言,要實(shí)現(xiàn)大型復(fù)雜機(jī)械裝配狀態(tài)監(jiān)測(cè)的自動(dòng)化�,需要綜合硬件、軟件�、人工智能方法與數(shù)字圖像處理方法等多種 IT 前沿技術(shù),并深入理解工業(yè)

產(chǎn)品裝配狀態(tài)規(guī)程的要求。為清楚闡釋這樣一個(gè)自動(dòng)化系統(tǒng)是如何工作的,我們首先從業(yè)務(wù)角度�,分析大型復(fù)雜機(jī)械產(chǎn)品的裝配狀態(tài)檢測(cè)自動(dòng)化所需要的信息并將其表示為特定數(shù)據(jù)對(duì)象集結(jié)構(gòu)。然后在此基礎(chǔ)上�,介紹綜合人工智能技術(shù)與數(shù)字圖像處理技術(shù)的自動(dòng)化裝配狀態(tài)檢測(cè)方法�。

對(duì)裝配狀態(tài)檢測(cè)過(guò)程中關(guān)鍵要素的數(shù)字化建模

關(guān)鍵要素的數(shù)字化建模主要分為三個(gè)部分�,即檢測(cè)規(guī)程(Routine Data)數(shù)字化,裝配現(xiàn)場(chǎng)采集信息(Inspection Data)數(shù)字化以及待檢物樣本 (Training Data) 數(shù)字化�。

裝配狀態(tài)檢測(cè)信息數(shù)字化

裝配狀態(tài)檢測(cè)規(guī)程定義了需要進(jìn)行比對(duì)的各種檢測(cè)操作??梢詫⒀b配狀態(tài)檢測(cè)規(guī)程內(nèi)各操作所蘊(yùn)含的信息進(jìn)行分解為存在性�,定位正確性�,姿態(tài)正確性以及連接關(guān)系正確性�,使其轉(zhuǎn)化為可自動(dòng)化的任務(wù)類型。各任務(wù)類型具體含義如下:

?零組件的存在性:所關(guān)注的零組件是否已經(jīng)安裝�,是否有多余的零組件被誤裝�;

? 零組件定位與姿態(tài)的正確性:所關(guān)注的零組件其定位是否符合要求,是否以正確的姿態(tài)裝配�,如某些支架的定位與朝向�;

?零組件之間連接關(guān)系的正確性:所關(guān)注的零組件之間是否以正確的方式連接;

基于這樣的任務(wù)區(qū)分�,我們就可以將檢測(cè)規(guī)程由非結(jié)構(gòu)化文檔轉(zhuǎn)換為標(biāo)準(zhǔn)數(shù)據(jù)對(duì)象結(jié)構(gòu)�。

這里檢測(cè)任務(wù)為某具體的檢測(cè)工作,檢測(cè)項(xiàng)為該檢測(cè)任務(wù)中需要檢測(cè)的所有目標(biāo)列表�,目標(biāo)即構(gòu)成裝配體的各零組件�。其中每個(gè)具體目標(biāo)除自身ID外�,還包含目標(biāo)對(duì)象信息�,該信息為待檢測(cè)目標(biāo)的理論結(jié)構(gòu) 信息�。待檢目標(biāo)ID具有唯一性�,而目標(biāo)對(duì)象可以重復(fù)�。例如檢測(cè)一個(gè) M12 標(biāo)準(zhǔn)螺栓,待檢目標(biāo)是一個(gè)具體的螺栓實(shí)例�,而目標(biāo)對(duì)象是該類標(biāo)準(zhǔn)螺栓零件�。某次檢測(cè)可能存在10個(gè)這樣的螺栓�,對(duì)應(yīng)10個(gè)檢測(cè)目標(biāo)ID�,它們具有相同的目標(biāo)對(duì)象�。

檢測(cè)目標(biāo)中的目標(biāo)位置表示了這個(gè)具體待檢目標(biāo)在整裝配體上的位置信息�。它是檢測(cè)目標(biāo)自身的坐標(biāo)在裝配體全局坐標(biāo)上的相對(duì)關(guān)系�。我們使用最小包圍盒(minimum bounding box, 簡(jiǎn)寫(xiě)為 MBBti 表示該相對(duì)關(guān)系。姿態(tài)要求表示了該零件檢測(cè)要求中是否包含姿態(tài)檢測(cè)�,對(duì)于沒(méi)有姿態(tài)要求的零組件該值取布爾值fault�,反之取布爾值true�。對(duì)于有連接關(guān)系要求的檢測(cè)項(xiàng),則在該檢測(cè)目標(biāo)后增加關(guān)聯(lián)目標(biāo)鍵�,其值為需要關(guān)聯(lián)的目標(biāo)列表�。

現(xiàn)場(chǎng)采集信息數(shù)字化

裝配現(xiàn)場(chǎng)數(shù)字化是指對(duì)真實(shí)裝配場(chǎng)景的數(shù)字化表示。一般的�,裝配狀態(tài)檢測(cè)場(chǎng)景的數(shù)字化形式為圖像數(shù)據(jù)。后續(xù)方法將從獲取的圖像數(shù)據(jù)中抽取特定信息后與數(shù)字化的檢測(cè)目標(biāo)進(jìn)行比對(duì)�。由于大型復(fù)雜機(jī)械產(chǎn)品通常尺寸較大且形狀復(fù)雜�,無(wú)法通過(guò)一次圖像數(shù)據(jù)采集完成所有檢測(cè)工作。因此所采集數(shù)據(jù)是一個(gè)數(shù)據(jù)對(duì)象集合�。

其中采集任務(wù)指示了某一次具體的數(shù)據(jù)采集過(guò)程,檢測(cè)任務(wù)定義了本次采集數(shù)據(jù)所參照的裝配規(guī)范對(duì)象�。采集數(shù)據(jù)列表中包含了一系列對(duì)檢測(cè)對(duì)象的圖像數(shù)據(jù)采集,每一個(gè)采集圖像數(shù)據(jù)都以一個(gè)字典數(shù)據(jù)結(jié)構(gòu)表示�,其中�,采集標(biāo)識(shí)指示了某一個(gè)具體的采集數(shù)據(jù),采集位姿表示了采集該圖像數(shù)據(jù)時(shí)采集設(shè)備相對(duì)于采集系統(tǒng)原始坐標(biāo)標(biāo)架的相對(duì)位置�,使用齊次坐標(biāo)形式的投影矩陣(homogeneous transformation matrix, 簡(jiǎn)寫(xiě)為 HTMti 表示這個(gè)相對(duì)關(guān)系。采集焦距給出當(dāng)前采集圖像時(shí)的設(shè)備焦距�,采集數(shù)據(jù)即為實(shí)際獲取到的圖像數(shù)據(jù)�,以三維數(shù)組標(biāo)識(shí)。

此外�,在大型復(fù)雜機(jī)械產(chǎn)品裝配實(shí)際中�,通常無(wú)法保證待檢的裝配體處于同一位置�,以及具備相同的外部光照條件。因此在自動(dòng)化裝配狀態(tài)檢測(cè)中�,對(duì)裝配體進(jìn)行的圖像采集各數(shù)據(jù)其覆蓋區(qū)域也會(huì)發(fā)生變化�?;谶@個(gè)原因,還需要引入這被測(cè)裝配體與圖像采集設(shè)備之間的相對(duì)位置關(guān)系表示�。為此定義設(shè)備定位的變換矩陣�,該矩陣同樣是一個(gè) HMT,表達(dá)圖像采集設(shè)備的坐標(biāo)標(biāo)架到裝配體坐標(biāo)標(biāo)架的變換�。

待檢物樣本數(shù)字化

為構(gòu)建能夠智能識(shí)別零組件的機(jī)器學(xué)習(xí)模型,就必須預(yù)先積累待識(shí)別目標(biāo)的數(shù)據(jù)以及基于所積累樣本標(biāo)定的數(shù)據(jù)標(biāo)簽�,并將其關(guān)聯(lián)起來(lái)構(gòu)成待檢物樣本數(shù)

據(jù)�,也即機(jī)器學(xué)習(xí)模型構(gòu)建所要求的訓(xùn)練集�。本方法要求待檢物樣本數(shù)據(jù)構(gòu)建遵循目標(biāo)檢測(cè)(Object Detection)類機(jī)器學(xué)習(xí)模型構(gòu)建用訓(xùn)練集構(gòu)建規(guī)范。

基于人工智能與數(shù)字圖像處理技術(shù)的裝配狀態(tài)檢測(cè)自動(dòng)化方法

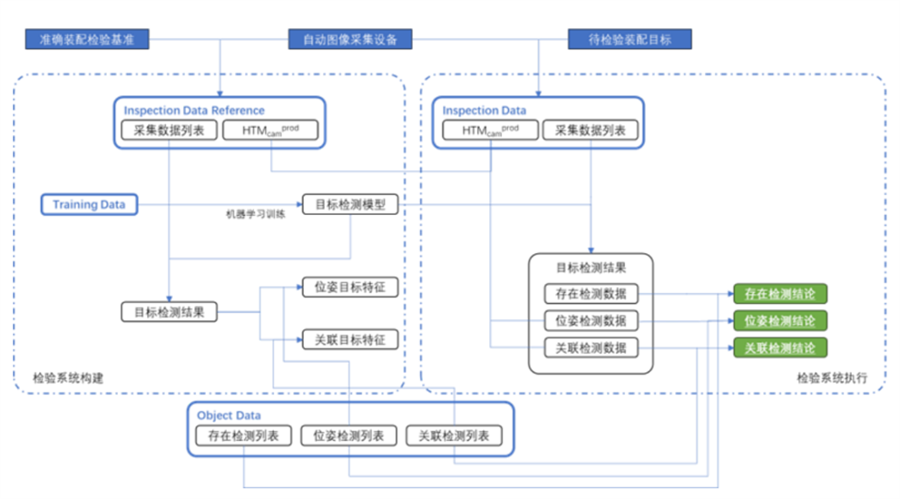

直接上流程圖:

必須說(shuō)明的是�,應(yīng)用該方法需要構(gòu)建自動(dòng)圖像采集設(shè)備。該設(shè)備應(yīng)具有下述能力:

?能夠自主驅(qū)動(dòng)圖像采集器采集多張圖像數(shù)據(jù)�,使得所采集圖像能夠覆蓋裝配體的檢測(cè)面。

?能夠在采集圖像時(shí)記錄圖像采集器當(dāng)前位姿相對(duì)于其整體坐標(biāo)原點(diǎn)的HTM�。

該方法還需要構(gòu)建準(zhǔn)確裝配檢測(cè)基準(zhǔn),這是一個(gè)經(jīng)過(guò)驗(yàn)證確認(rèn)正確的裝配體原型�。自動(dòng)圖像采集設(shè)備需要對(duì)該原型進(jìn)行一次數(shù)據(jù)采集�,為后續(xù)所有其它裝配檢測(cè)建立參照。 最后�,該方法需要實(shí)際的待檢測(cè)裝配目標(biāo)�,這是所有需要進(jìn)行自動(dòng)化檢測(cè)的裝配體對(duì)象。

流程說(shuō)明:

本方法將智能檢測(cè)過(guò)程分為兩個(gè)階段�,其中:

檢測(cè)系統(tǒng)構(gòu)建階段對(duì)每種裝配體檢測(cè)只執(zhí)行一次�,主要任務(wù)是根據(jù)裝配檢測(cè)要求,構(gòu)建用于裝配檢測(cè)的智能識(shí)別模型與裝配檢測(cè)基準(zhǔn)�。該階段主要包含以下工作:

?檢測(cè)參考數(shù)據(jù) (Inspection Data Reference) 采集使用自動(dòng)圖像采集設(shè)備對(duì)準(zhǔn)確裝配檢測(cè)基準(zhǔn)進(jìn)行數(shù)據(jù)采集,獲得檢測(cè)參考數(shù)據(jù)�。該數(shù)據(jù)結(jié)構(gòu)與裝配現(xiàn)場(chǎng)數(shù)字化信息數(shù)據(jù)完全相同�,用于完成當(dāng)前裝配狀態(tài)的檢測(cè)基準(zhǔn)構(gòu)

建。

?目標(biāo)檢測(cè)模型構(gòu)建使用前述 Training Data 數(shù)據(jù)完成一個(gè)面向圖像數(shù)據(jù)的智能目標(biāo)檢測(cè)模型訓(xùn)練�。該過(guò)程為標(biāo)準(zhǔn)人工智能目標(biāo)檢測(cè)建模過(guò)程,并可以在成熟模型基礎(chǔ)上進(jìn)行遷移學(xué)習(xí)����,以提升模型對(duì)目標(biāo)檢測(cè)的分類查準(zhǔn)率與定位精度�。

?使用目標(biāo)檢測(cè)模型對(duì)檢測(cè)參考數(shù)據(jù)進(jìn)行識(shí)別檢測(cè)參考數(shù)據(jù)中的圖像數(shù)據(jù)輸入所完成的目標(biāo)檢測(cè)模型,輸出目標(biāo)檢測(cè)結(jié)果列表�。

?位姿目標(biāo)特征與關(guān)聯(lián)目標(biāo)特征抽取為后續(xù)檢測(cè)操作中位姿檢測(cè)與連接關(guān)系檢測(cè)提供參照基礎(chǔ)�。

這個(gè)階段的主要任務(wù)是為檢測(cè)系統(tǒng)執(zhí)行進(jìn)行數(shù)據(jù)準(zhǔn)備。

檢測(cè)系統(tǒng)執(zhí)行階段在所有具體的裝配體檢測(cè)任務(wù)上執(zhí)行�。其主要任務(wù)是使用

軟、硬件結(jié)合的智能系統(tǒng)對(duì)裝配體進(jìn)行裝配狀態(tài)檢測(cè)�,并形成檢測(cè)結(jié)論。該階段主要包含以下工作:

?使用自動(dòng)圖像采集設(shè)備對(duì)待檢測(cè)裝配體進(jìn)行數(shù)據(jù)采集�,獲得檢測(cè)數(shù)據(jù)�。

?使用檢測(cè)系統(tǒng)構(gòu)建階段所完成的智能模型對(duì)獲取的檢測(cè)數(shù)據(jù)進(jìn)行識(shí)別�,獲得待檢裝配體的目標(biāo)檢測(cè)結(jié)果列表,其結(jié)構(gòu)與裝配系統(tǒng)構(gòu)建階段所生成列表相同�。

?從檢測(cè)規(guī)程數(shù)據(jù)中獲取各元素的 MBB 數(shù)據(jù)�,以及檢測(cè)數(shù)據(jù)中的變換矩陣數(shù)據(jù)進(jìn)行解算�,獲取各元素最小包圍盒在采集圖像上的二維投影范圍。將計(jì)算所得二維投影范圍與本次目標(biāo)解測(cè)結(jié)果進(jìn)行匹配�,獲取檢測(cè)規(guī)程數(shù)據(jù)中各元素與目標(biāo)檢測(cè)結(jié)果中的對(duì)應(yīng)關(guān)系。

?對(duì)檢測(cè)規(guī)程中要求存在性檢測(cè)的要素�,直接使用第三步所獲取的對(duì)應(yīng)關(guān)信息驗(yàn)證其存在性�。

?對(duì)要求位姿檢測(cè)的要素,使用檢測(cè)系統(tǒng)構(gòu)建階段獲取的圖像特征數(shù)據(jù)�,在本次匹配所獲取目標(biāo)檢測(cè)結(jié)果中對(duì)應(yīng)的數(shù)據(jù)中進(jìn)行圖像特征匹配�。匹配結(jié)果是以圖像空間為坐標(biāo)標(biāo)架的變換矩陣,將其與本次檢測(cè)所標(biāo)定的HTM及裝配基準(zhǔn)構(gòu)建所標(biāo)定的 HTM 聯(lián)立可求解被檢測(cè)目標(biāo)位姿與基準(zhǔn)位姿間

差異�,該差異即用于判別當(dāng)前裝配體位姿的正確性�。 6ti對(duì)要求連接關(guān)系檢測(cè)的每個(gè)要素組合�,逐一計(jì)算其中每個(gè)要素與基準(zhǔn)位姿間差異,然后以該要素組合中各要素的位姿差異偏差判別該連接關(guān)系的正確性�。

實(shí)際操作

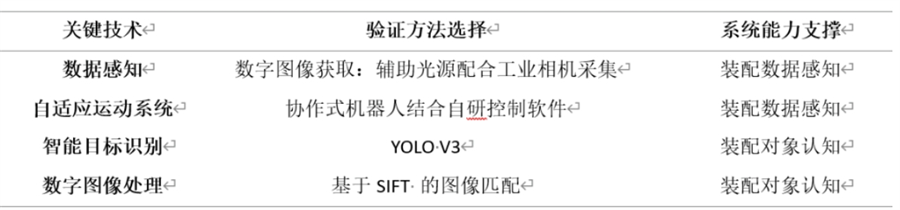

為了驗(yàn)證這種方法在大型復(fù)雜機(jī)械產(chǎn)品裝配狀態(tài)檢測(cè)中的適用性�,我們構(gòu)建了相應(yīng)的軟、硬件一體化檢測(cè)系統(tǒng)�,并在某復(fù)雜機(jī)械部件裝配工作中進(jìn)行了驗(yàn)證。該檢測(cè)系統(tǒng)涉及人工智能�、自動(dòng)控制、數(shù)據(jù)分析等多種關(guān)鍵技術(shù)�,是典型的跨學(xué)科,跨領(lǐng)域復(fù)雜系統(tǒng)�。具體的說(shuō),以下具體驗(yàn)證方法被使用�,以驗(yàn)證本方法中的關(guān)鍵技術(shù)項(xiàng)。

驗(yàn)證方法可以分為硬件功能實(shí)現(xiàn)與算法能力驗(yàn)證兩部分�,此外還涉及實(shí)際驗(yàn)證目標(biāo)的選擇與實(shí)際驗(yàn)證結(jié)果說(shuō)明�。

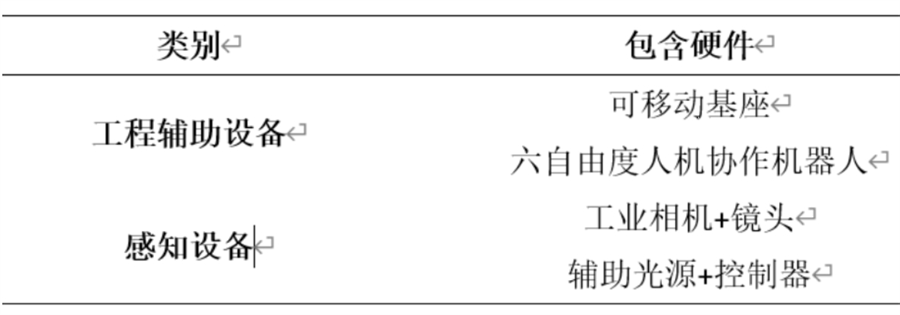

自適應(yīng)硬件控制系統(tǒng)開(kāi)發(fā)目標(biāo)保證保證工業(yè)相機(jī)能夠被載運(yùn)到待檢部件進(jìn)行多方位拍攝完成高質(zhì)量圖像采集�,并且能夠獲取采集圖像是相機(jī)的位姿信息�,即前述HMT。此外在大型復(fù)雜機(jī)械產(chǎn)品裝配中�,基準(zhǔn)位置通常難以保持一致性�。因此圖像采集不能依賴事先定義好的坐標(biāo)值�,必須記錄待檢目標(biāo)與機(jī)器人之間的相對(duì)位置用于圖像匹配�,硬件控制系統(tǒng)通過(guò)標(biāo)定方法實(shí)現(xiàn)功能�。檢測(cè)樣機(jī)硬件設(shè)備主要包括具有自適應(yīng)調(diào)整能力的工程輔助設(shè)備和感知設(shè)備。具體硬件如下表所示�。

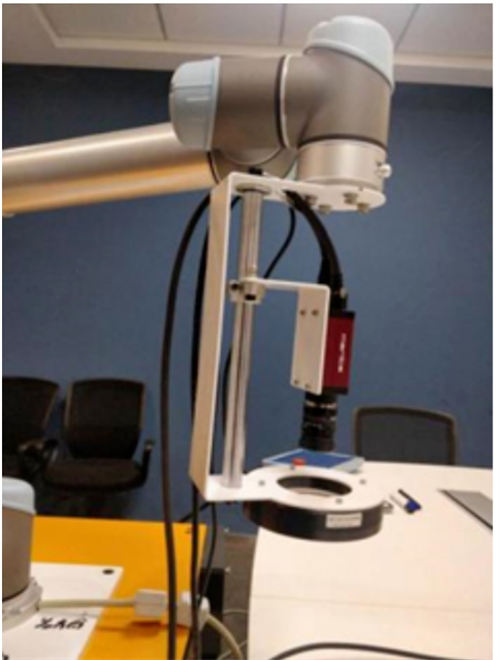

其中協(xié)作型機(jī)器人用于控制工業(yè)相機(jī)相對(duì)待檢對(duì)象進(jìn)行移動(dòng)�。設(shè)備選型主要依據(jù)工作半徑及所需最大負(fù)載確定。工業(yè)相機(jī)通過(guò)支架安裝于機(jī)器人工具端頭后的實(shí)際效果如下圖所示�。

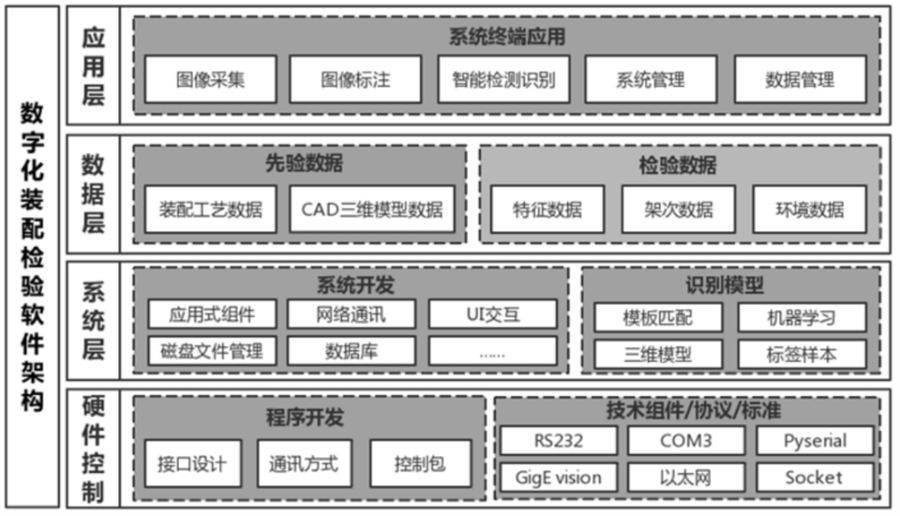

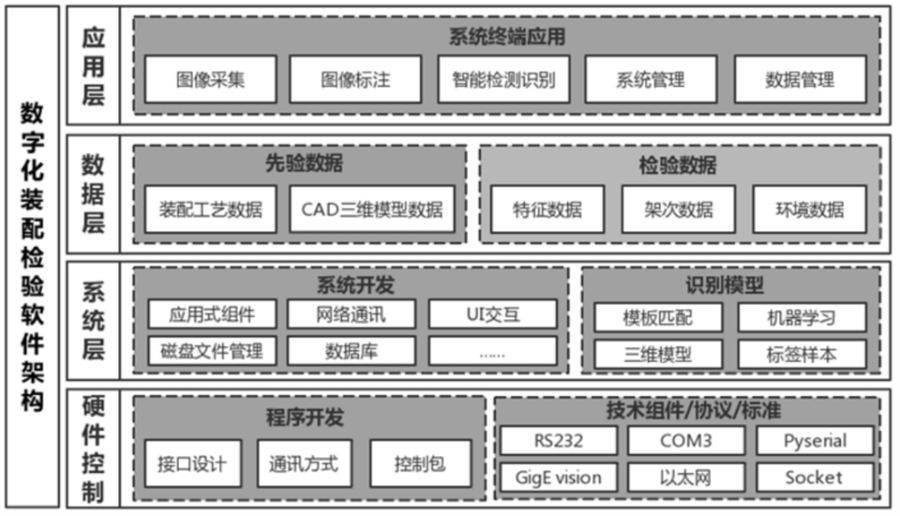

檢驗(yàn)的軟件架構(gòu)和數(shù)據(jù)流程架構(gòu)是數(shù)字化檢驗(yàn)系統(tǒng)的核心部分�,其通過(guò)各類智能算法和三維模型對(duì)采集到的部件數(shù)據(jù)進(jìn)行識(shí)別判斷,依托各種設(shè)備的數(shù)據(jù)采集和計(jì)算能力�,以大數(shù)據(jù)、人工智能�、圖像識(shí)別等先進(jìn)技術(shù)為基礎(chǔ)�,構(gòu)建滿足當(dāng)下及近未來(lái)一段時(shí)間飛機(jī)部件裝配檢驗(yàn)的數(shù)字化技術(shù)體系和流程結(jié)構(gòu),并以使其滿足工程可行性�。 軟件系統(tǒng)架構(gòu)分為應(yīng)用層、數(shù)據(jù)層�、系統(tǒng)層和硬件控制等四部分,各層在數(shù)字化裝配檢驗(yàn)架構(gòu)體系要求的基礎(chǔ)上�,按照功能進(jìn)行劃分�,層與層之間并非完全獨(dú)立存在,而是相互緊密聯(lián)系,層內(nèi)各功能模塊之間也是互相緊密相關(guān)�。下圖是所構(gòu)建的數(shù)字化裝配檢驗(yàn)系統(tǒng)軟件架構(gòu)圖。

在上圖中�,應(yīng)用層是完成具體應(yīng)用任務(wù)的軟件程序�,數(shù)據(jù)層是包含應(yīng)用層軟件所需相關(guān)數(shù)據(jù)的支持服務(wù)層�,系統(tǒng)層是對(duì)系統(tǒng)進(jìn)行后端開(kāi)發(fā)和智能識(shí)別模型開(kāi)發(fā)的部分,硬件控制是用來(lái)控制硬件層設(shè)備按照任務(wù)和數(shù)據(jù)要求進(jìn)行工作的程序?qū)印?br />

軟件架構(gòu)的核心部分是系統(tǒng)層和數(shù)據(jù)層�,系統(tǒng)層包括系統(tǒng)開(kāi)發(fā)和識(shí)別模型兩部分�,數(shù)據(jù)層包括先驗(yàn)數(shù)據(jù)和檢驗(yàn)數(shù)據(jù)兩部分�。其中智能識(shí)別算法模型是數(shù)字化裝配檢驗(yàn)的核心,硬件層設(shè)備采集到的部件數(shù)據(jù)加上數(shù)據(jù)層已有的先驗(yàn)數(shù)據(jù)�,都需要傳送至智能算法模型進(jìn)行識(shí)別判斷,因此�,模型本身的好壞直接決定著判別結(jié)果的準(zhǔn)確性�。智能算法模型既可采用傳統(tǒng)的圖像匹配與規(guī)則識(shí)別類算

法�,也可采用最新的基于深度學(xué)習(xí)的物體分類識(shí)別算法,相較于傳統(tǒng)機(jī)器學(xué)

習(xí)�,深度學(xué)習(xí)算法所需的數(shù)據(jù)量更大�,且對(duì)數(shù)據(jù)服務(wù)器性能要求更高�,但傳統(tǒng)的機(jī)器學(xué)習(xí)在識(shí)別任務(wù)多樣性�、準(zhǔn)確性等方面又有較大欠缺,且對(duì)于復(fù)雜場(chǎng)景下多物體的識(shí)別能力也有不足�。本文通過(guò)嘗試在識(shí)別檢測(cè)任務(wù)中�,采用不同的算法模型�,根據(jù)各模型判別結(jié)果優(yōu)劣擇優(yōu)輸出�。

數(shù)據(jù)層所包含先驗(yàn)數(shù)據(jù)包括裝配工藝數(shù)據(jù)和CAD三維模型數(shù)據(jù),裝配工藝數(shù)據(jù)包括安裝尺寸�、定位精度、連接狀態(tài)�、表面質(zhì)量�、配合性質(zhì)、結(jié)構(gòu)形式等待檢部件的裝配數(shù)據(jù)�,數(shù)字化檢驗(yàn)過(guò)程就是以此為技術(shù)標(biāo)準(zhǔn)進(jìn)行檢驗(yàn)判別�;CAD三維模型數(shù)據(jù)是部件完整裝配狀態(tài)的三維空間分布結(jié)構(gòu),當(dāng)二維數(shù)據(jù)無(wú)法清晰表達(dá)部件的空間姿態(tài)和更多的細(xì)節(jié)信息時(shí)�,需要通過(guò)CAD三維模型來(lái)確定部件的實(shí)際裝配布局和空間關(guān)系�。

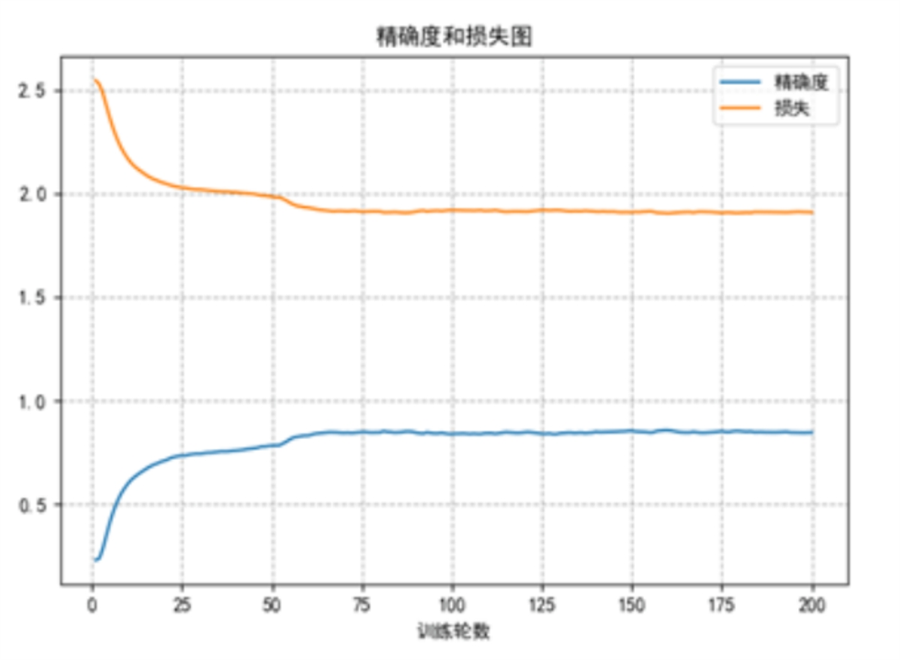

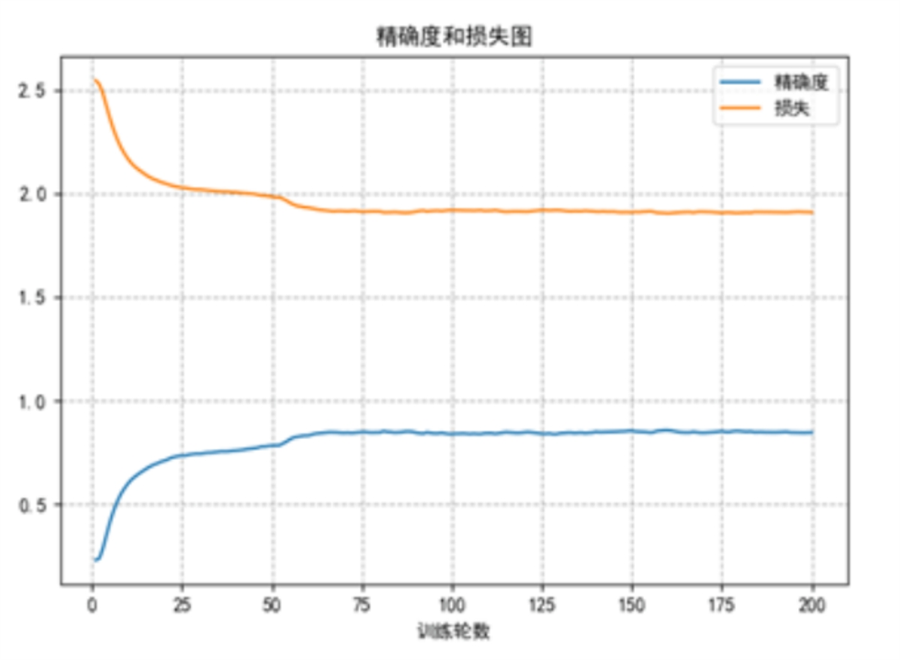

在智能識(shí)別系統(tǒng)構(gòu)建方面�,由于工業(yè)領(lǐng)域需要處理的目標(biāo)對(duì)象缺乏大量的數(shù)據(jù)樣本�,因此很難從頭訓(xùn)練成熟的智能目標(biāo)識(shí)別模型�,必須使用遷移學(xué)習(xí)方法(Transfer Learning)。該方法將現(xiàn)有成熟的基于通用標(biāo)簽圖像訓(xùn)練生成的模型�,結(jié)合本項(xiàng)目應(yīng)用實(shí)際的待檢場(chǎng)景圖像,使用凍層和微調(diào)等技術(shù)手段�,實(shí)現(xiàn)對(duì)成熟卷積網(wǎng)絡(luò)前端幾何特征捕捉的復(fù)用與后端面向業(yè)務(wù)的樣本分類的結(jié)合。經(jīng)遷移學(xué)習(xí)�,我們得到了適用于裝配場(chǎng)景的零組件識(shí)別,模型性能良好�,對(duì)零組件的檢測(cè)性能達(dá)到 90% 以上。

Tempo商業(yè)智能平臺(tái)

Tempo商業(yè)智能平臺(tái) Tempo人工智能平臺(tái)

Tempo人工智能平臺(tái) Tempo數(shù)據(jù)工廠平臺(tái)

Tempo數(shù)據(jù)工廠平臺(tái) Tempo數(shù)據(jù)治理平臺(tái)

Tempo數(shù)據(jù)治理平臺(tái) Tempo主數(shù)據(jù)管理平臺(tái)

Tempo主數(shù)據(jù)管理平臺(tái) 首頁(yè)

美林?jǐn)?shù)據(jù)

行業(yè)資訊

首頁(yè)

美林?jǐn)?shù)據(jù)

行業(yè)資訊